近期,北京航空航天大学生物与医学工程学院的樊瑜波教授/李介博副教授团队联合校内外机械、材料等课题组在期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上合作发表《Polar-coordinate line-projection light-curing continuous 3D printing for tubular structure》的研究论文。该杂志最新影响因子14.7,位列JCR工程制造分区top第一(ENGINEERING, MANUFACTURING in SCIE edition,1/50)。该研究搭建了一种极坐标系下的光固化3D打印系统:极坐标线投影光固化3D打印系统,简称PLLP。该系统以圆柱体轴芯为基底平台代替了笛卡尔坐标系下的平面打印平台,将传统的沿Z轴移动的打印过程替换成极坐标系下沿Θ轴的旋转和沿R轴反投影方向的后撤步两个动作(图1)。使用该方法可实现复杂的径向多材料薄壁结构的快速高精度制造,文章中通过打印多层多材料腔道内支架结构进行了验证。

图1 PLLP系统示意图。(a)PLLP设备原理图。(b)打印过程俯视示意图。

管状结构在自然界中广泛存在,从植物根茎到动物血管,再到火箭的燃料箱,无处不在。这种普遍的结构形式在生命科学、医学和航空航天等各个领域都有着广泛的应用。制造管状结构的方法多种多样,有许多方法可用于生产光滑无缝的管。例如,钢管可以通过挤压、拉伸和焊接等工艺制造。然而,特定类型的管状结构,如腔道内支架,通常采用激光减材制造。激光点的移动可以在聚合物管上切割出各种图案。本团队在飞秒激光减材制造支架上发展了声学引导制造的新方法,自主搭建了超快激光智能制造系统,使得在制造过程中,激光可以实时追踪曲面,满足复杂曲面结构的高精度制造,提高血管支架制造效率和精度。(专利名称:一种基于声波信号的激光追焦方法、激光制造方法及激光制造系统,专利申请号:202311695005.6 )。然而,实现具有精细特征的腔道内支架面临着重大挑战,因为聚合物材料可能会在切割过程中产生熔融和机械应力,导致形状变化。另外,具有薄壁特征的多材料管状结构的制造更为不易,比如血管在径向上由多层结构组成。

针对上述问题,本团队发展了一种极坐标线投影光固化3D打印设备,简称为PLLP技术。该设备可快速实现薄壁管状多材料结构的制造,打印结构最薄壁厚可至50微米,最小特征尺寸10微米。

PLLP打印结构展示和打印速度对比:PLLP的切片方法本身可以提高薄壁细长管结构的打印速度,尤其是那些可以在单层管状结构。当一种光固化3D打印技术可以实现连续打印时,打印速度完全取决于投影的数量和每次投影的曝光持续时间。在固定曝光时间后,确定投影数 p 就可以推断出打印时间。如图2(c)是PLLP打印结构随着半径的增加,投影细缝对应极角θ和投影数p的变化。图2(h)是PLLP的打印速度和打印精度的关系。当管状结构的高度远远大于管周长时,PLLP的打印速度可以和目前最新的体打印技术相当。

图2 PLLP打印结构展示和打印速度对比。

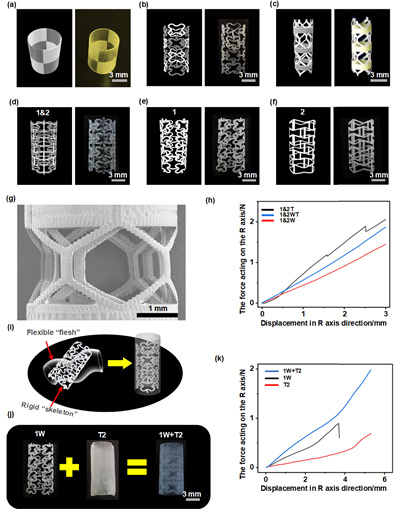

本设备的技术优势: 使用基于笛卡尔坐标系的光聚合打印方法无法在血管结构中实现具有指定极径层的不同材料打印。FDM方法虽然可以实现多材料制作,但是打印精度较低。然而,PLLP由于有圆柱体轴芯的辅助,可在打印过程中实现树脂的重新更换,并且不影响已打印结构的完整性,更换过程不到10 秒。图3展示了一些使用PLLP打印的多材料结构以及其力学性能曲线。多材料结构能很好的结合两种材料的优势实现功能上的互补。

图3PLLP多材料结构打印展示。

总而言之,论文针对管状结构设计了一种极坐标系下的光固化3D打印系统,简称PLLP。该技术可快速实现薄壁管状多材料结构的制造,最薄壁厚可达50微米,最小特征尺寸为10微米。文章中利用该技术使用不同颜色和不同模量的树脂材料实现了多材料结构的制造,并且对水凝胶类材料的打印进行了验证。此外,由于PLLP的打印材料不受粘度限制,可以应用于更广泛的打印环境。在之后的研究中可以进一步升级PLLP技术的打印速度、精度以及材料种类,使其早日被应用到腔道内支架、牙科产品和航空航天等领域的制造中。

北京航空航天大学北京生物医学工程高精尖创新中心、生物力学与力生物学教育部重点实验室、生物与医学工程学院是第一单位,樊瑜波教授,李介博副教授以及材料科学与工程学院的王志坚教授、机械工程及自动化学院的燕鑫副教授,和北京大学口腔医院的韩建民主任是论文的通讯作者。该工作中,王丽珍老师提供腔道内支架的结构设计图,王超老师、孙井永老师等提供了多次设备改进和应用的意见。其核心技术已经申请国家发明专利“一种极坐标线投影光固化打印设备和方法”(公开号CN115847806A)。

论文链接: Polar-coordinate line-projection light-curing continuous 3D printing for tubular structures - IOPscience

https://doi.org/10.1088/2631-7990/ad3c7f.